Automazione, modularità, digitalizzazione ed energie rinnovabili stanno ridisegnando l’impiantistica. L’impatto non si misura dall’effetto “wow”, ma da tre variabili molto concrete: affidabilità, sicurezza e tempi di installazione. Sono fattori che determinano costi e competitività e che dipendono dalla qualità documentata dei componenti e dalla competenza tecnica di chi li progetta, li testa e li integra. Non è “assemblaggio”, è una disciplina ingegneristica che guarda alla vita utile dell’impianto.

In collaborazione con Lifonti & Company – agenzia di comunicazione con esperienza quindicennale nell’analisi e nella comunicazione dei settori della manifattura, della tecnologia e delle energie rinnovabili.

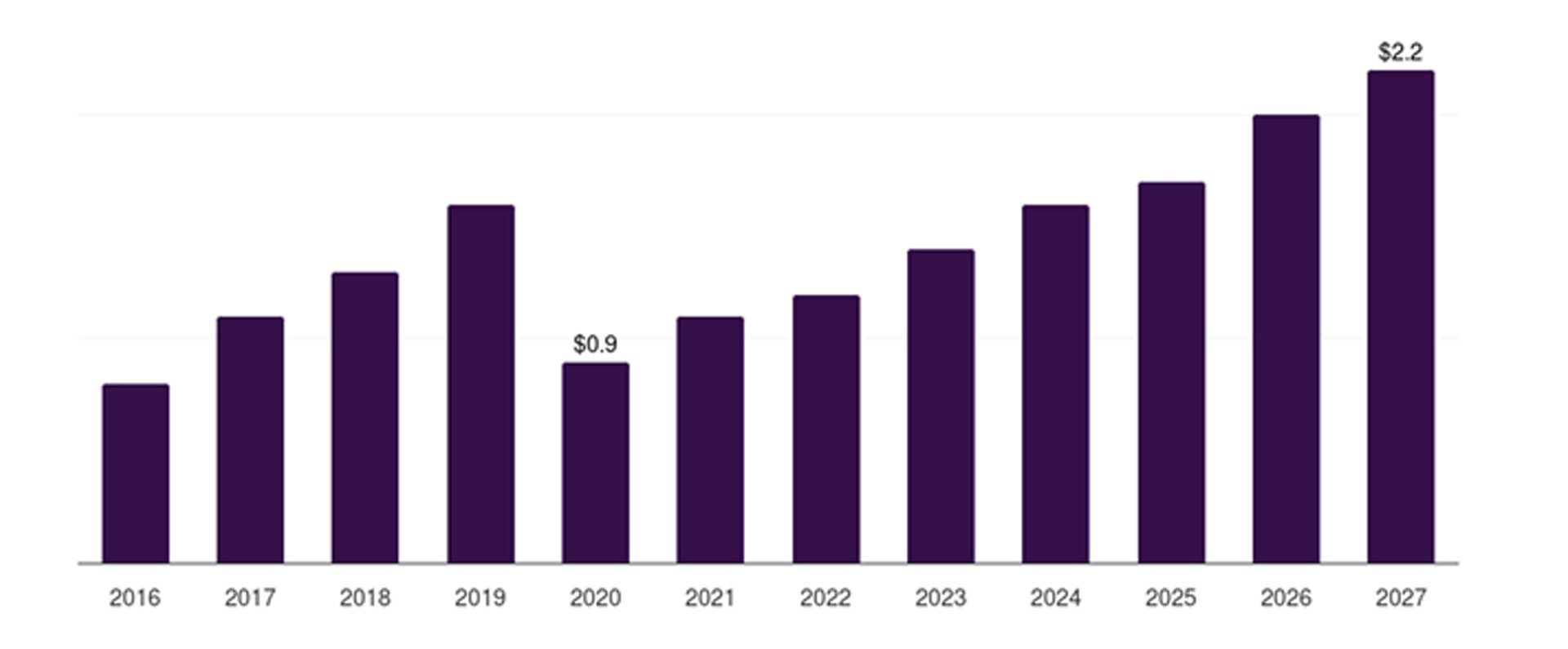

Negli ultimi anni, automazione e Industria 4.0 hanno fatto un salto di maturità. L’integrazione tra sensori, piattaforme IoT e robotica collaborativa è ormai prassi, con obiettivi molto concreti: processi più ripetibili, maggiore velocità, sicurezza del personale e impianti monitorati in tempo reale. La manutenzione diventa predittiva e non più reattiva; i digital twin consentono di simulare carichi, vibrazioni e interazioni tra componenti prima ancora del cantiere, tagliando errori, rilavorazioni e fermi. Lo testimoniano i dati: secondo i dati di Fortune Business Insight, il mercato dell’automazione industriale era valutato 201,2 miliardi di dollari nel 2023 e supererà i 430 miliardi nel 2032.

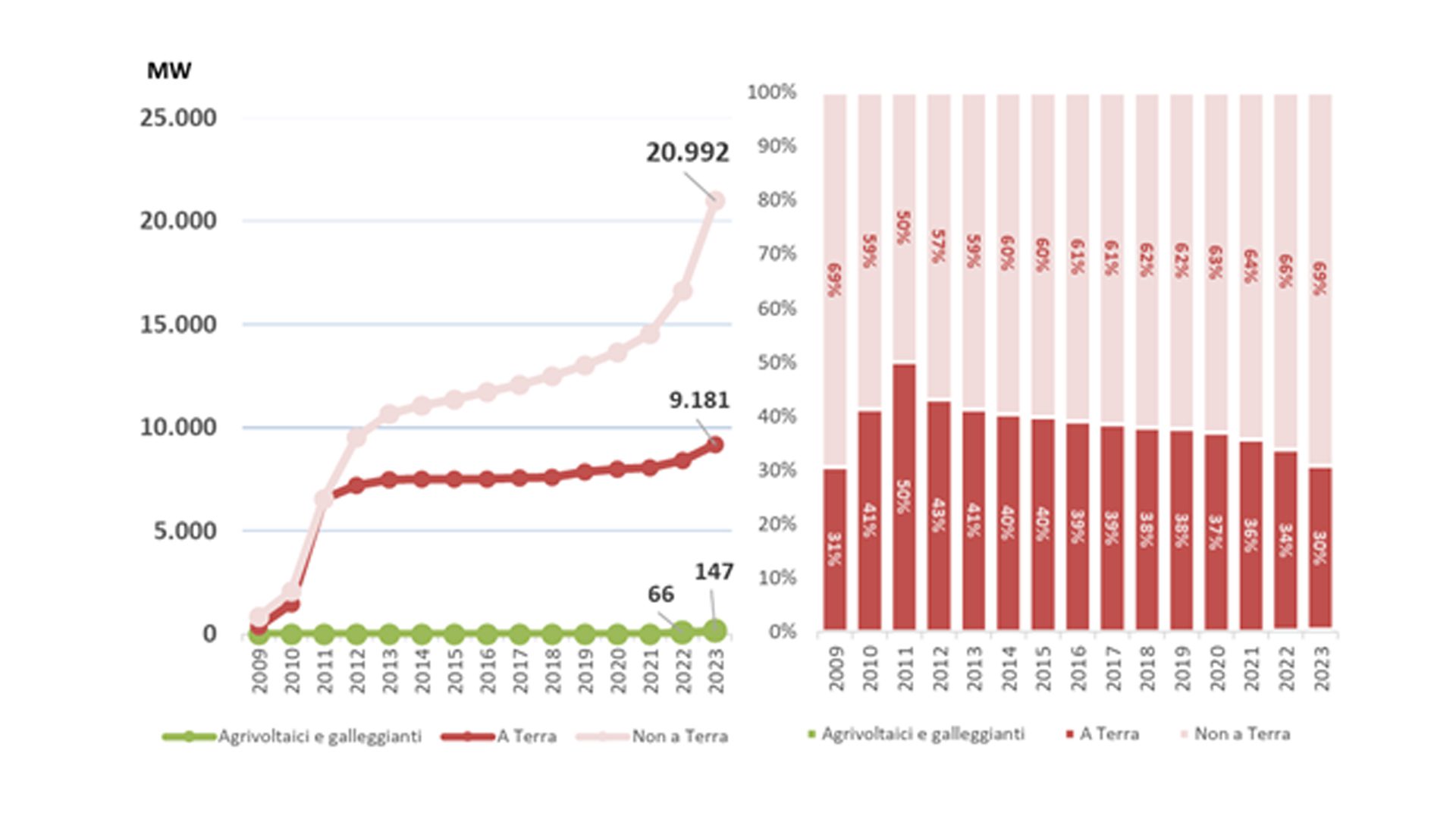

Anche le rinnovabili hanno cambiato pelle: nonostante una sempre maggior penetrazione dell’agrivoltaico (soprattutto nel centro-sud della penisola), il fotovoltaico non a terra, in particolare su tetti industriali e civili, coperture piane zavorrate e persino facciate, continua a crescere. Il mercato italiano del fotovoltaico sui tetti è in forte crescita, con un valore atteso di 2,5 miliardi di euro entro il 2030 e un CAGR stimato dell’8,9% nel periodo 2025–2030 (dati Grandview Research).

Ad oggi, il segmento di installazioni non a terra rappresenta circa il 69% della nuova potenza fotovoltaica installata nel 2023 in Italia (fonte GSE). All’interno di questa quota, che sfiora il 70%, spiccano le installazioni nel comparto domestico, mentre una parte sempre più rilevante è costituita da impianti su coperture piane in ambito industriale.

In questi contesti, la progettazione del sistema di fissaggio conta quanto il modulo: stabilità al vento e alla neve, impermeabilità, angolo di posa corretto e durabilità nel tempo dipendono da staffe, profili, ganasce e isolamenti pensati per il contesto, non da soluzioni generiche.

La modularità completa il quadro: elementi componibili e integrabili che semplificano posa e manutenzione e rendono possibili gli upgrade senza stravolgere l’impianto; la prefabbricazione sposta in officina attività che in cantiere sarebbero più lente, costose e rischiose, migliorando la qualità e la prevedibilità del risultato. Secondo un sondaggio di Rockwell Automation, effettuato nel 2024, il 95% dei produttori sta usando o valutando tecnologie modulari di smart manufacturing, in crescita dell’84% nel 2023 (Rockwell 2024). La ragione è evidente anche in ottica supply chain: le decisioni congiunte tra modularità del prodotto e progettazione della catena del valore migliorano le performance aziendali.

Sul fronte dei materiali, leghe leggere come l’alluminio, acciai inox e rivestiti con trattamenti anticorrosione estendono la vita utile dei sistemi e mantengono le prestazioni in ambienti complessi o soggetti a forti escursioni termiche. La spinta ESG non si traduce in una “voce green” a catalogo, ma in un approccio di ciclo di vita: progettare affinché il sistema duri, si mantenga meglio e richieda meno sostituzioni.

Un trend trasversale riguarda qualità, certificazioni e conformità. La differenza tra un componente accettabile e uno idoneo sta nella documentazione che lo accompagna: prove elettriche, meccaniche e — dove serve — strutturali; schede tecniche complete; tracciabilità dei lotti; conformità a direttive, come REACH e RoHS (quando applicabili), e a progettazione secondo le norme tecniche, come le NTC 2018 (Norme tecniche per le costruzioni) , per i dimensionamenti strutturali nel fotovoltaico. Non è burocrazia: è la premessa perché il progetto superi collaudi e audit e perché la struttura non si sollevi, non si ribalti e non scivoli.

Tutto questo deve poter contare su una filiera resiliente e su un time-to-market credibile: stock affidabili, lead-time chiari, progettazione assistita e disponibilità a magazzino dei componenti a catalogo non sono dettagli logistici, ma parte della proposta tecnica.

Esigenze del mercato e dei clienti

In questo scenario, le imprese chiedono anzitutto efficienza operativa: installare più in fretta, con meno errori e un commissioning pulito. La modularità aiuta, ma da sola non basta: serve precisione in progettazione, componenti testati con dati e report a sostegno e una documentazione che parli la lingua di auditor e collaudatori. Alla stessa velocità viaggiano scalabilità e flessibilità: linee e siti cambiano e le riconfigurazioni devono essere possibili senza fermare il mondo. Qui, componenti compatibili e chiaramente identificabili, con marcature e istruzioni inequivocabili, fanno la differenza tra un cantiere scorrevole e uno che si arena.

Affidabilità e sicurezza restano non negoziabili, soprattutto in ambienti caratterizzati da vibrazioni, escursioni termiche e carichi dinamici. In parallelo, cresce l’esigenza di essere audit-ready: avere schede, dichiarazioni di conformità, report di prova e dimensionamenti secondo le norme tecniche riduce i tempi morti, evita le rielaborazioni e diventa il requisito per bandi e gare. Infine, il mercato pretende tempi certi: progettazione assistita, prototipazione (quando serve) e disponibilità a magazzino dei componenti chiave consentono di accorciare i tempi, senza sacrificare qualità e sicurezza.

Chi progetta cerca un partner di co-engineering, non un semplice fornitore: vuole discutere vincoli reali di cantiere, carichi, vibrazioni, percorsi cavo e modalità di manutenzione; pretende dimensionamenti chiari, non tabelle generiche, e chiede personalizzazioni mirate quando la soluzione standard non basta. Gli installatori domandano rapidità di montaggio e manutenzione semplice: sistemi comprensibili a colpo d’occhio che riducano il rischio di errore e semplifichino ispezioni e serraggi periodici, con una predisposizione minima all’integrazione 4.0 per sensori e cablaggi ordinati. I buyer, infine, puntano su trasparenza e tracciabilità: schede tecniche chiare, certificazioni disponibili, report verificabili e affiancamento sul campo, quando necessario.

La risposta di TEKNOMEGA

In questo contesto TEKNOMEGA opera con tre anime complementari — Soluzioni per la distribuzione elettrica B.T., Soluzioni per il fissaggio industriale, Soluzioni per il fissaggio fotovoltaico — unificate da un tratto comune: competenza tecnica, intesa come progettazione consapevole, prove documentate e capacità di personalizzazione.

La “Divisione Quadristica” è il cuore elettrico dell’impianto. Qui, l’ordine del cablaggio, la qualità dei componenti e la loro coerenza con le norme determinano sicurezza, manutenibilità e continuità operativa. La proposta TEKNOMEGA è una gamma coerente che semplifica il lavoro di progettisti e installatori e alza l’affidabilità complessiva. Non conta solo il numero di referenze, ma la solidità dell’insieme: componenti conformi e testati, un magazzino che garantisce disponibilità dei prodotti a catalogo e la possibilità di sviluppare soluzioni speciali o custom con rapidità e flessibilità quando il progetto lo richiede.

Nel fotovoltaico, TEKNOMEGA parte da un presupposto semplice: ogni copertura è diversa. Esistono soluzioni specifiche per tetti a falda (tegole, fibrocemento, lamiera grecata/aggraffata e cupolini), coperture piane zavorrate e facciate, con dimensionamento strutturale impostato in riferimento alle NTC 2018 per assicurare stabilità. La scelta dei materiali — alluminio, acciaio inox, acciaio Magnelis® — segue logiche di durabilità e resistenza ai diversi ambienti; staffe a disegno, profili e ganasce compongono un sistema modulare, ma non generico. Dettagli come le guaine proteggono la copertura e aumentano l’impermeabilità e l’uso di accessori e viteria selezionati non sono un optional, ma incidono sulla performance nel tempo. Da qui derivano benefici concreti e verificabili: stabilità, prevenzione delle infiltrazioni, efficienza energetica grazie alla posa corretta e durabilità.

Nei sistemi di fissaggio per l’impiantistica industriale, TEKNOMEGA fa dell’ampiezza di gamma e del supporto tecnico le sue frecce vincenti, che si tramutano in un vantaggio pratico per l’utilizzatore: elevata possibilità di scelta e tempi più brevi.

Al di sopra di queste tre aree, alcuni elementi trasversali definiscono l’identità TEKNOMEGA.

Il primo è la competenza tecnica come disciplina: vedere il fissaggio e la quadristica non come “assemblaggio”, ma come progettazione funzionale orientata a efficienza, sicurezza e durabilità: ne deriva maggiore affidabilità operativa, che si traduce in un TCO (Total Cost of Ownership) più favorevole per chi gestisce l’interno impianto.

Il secondo è l’attenzione a documentazione e conformità: prove, schede e tracciabilità sono il linguaggio che consente a progettisti, HSE, direzioni lavori e auditor di capirsi e procedere senza attriti. Il terzo è la capacità di co-engineering e personalizzazione: un vincolo geometrico, una copertura particolare o un requisito manutentivo stringente possono imporre soluzioni a disegno: TEKNOMEGA collega calcolo, scelta dei materiali, dettaglio costruttivo e posa per rispondere con rapidità e aderenza alla realtà.

Infine, la prontezza operativa: prodotti a catalogo gestiti a magazzino, lead-time chiari e reattività sulle richieste speciali. Spesso la differenza tra “si può fare” e “si è fatto” sta tutta nella capacità di far arrivare in cantiere il componente giusto, al momento giusto.

Conclusioni: dalla tendenza al valore

Se i trend indicano la direzione, il valore si vede quando gli impianti diventano più affidabili, più sicuri e più facili da gestire. Per riuscirci servono due ingredienti: componenti certificati con prove e conformità verificabili e competenza tecnica, in progettazione e in campo. TEKNOMEGA si posiziona esattamente su questa intersezione, come partner capace di integrare quadristica, fissaggi per il fotovoltaico e fissaggi industriali in soluzioni modulari, testate e pronte alla conformità.